Kütlesel Debi Nedir? Formül ve Hesaplama Kılavuzu

10+ yıllık makine mühendisliği kariyerim boyunca, akışkanlar mekaniği alanında sayısız proje gerçekleştirdim. Bu süreçte en sık karşılaştığım kavramlardan biri kütlesel debi oldu. Özellikle gaz sistemleri, buhar hatları ve kimyasal proses tasarımlarında doğru kütlesel debi hesaplaması, sistem verimliliği açısından kritik öneme sahip.

Bu kapsamlı rehberde, kütlesel debinin teorik temellerinden pratik uygulamalarına kadar tüm detayları sizlerle paylaşacağım. Hem teorik bilgileri öğrenecek, hem de gerçek projelerde nasıl uyguladığımı göreceksiniz.

Kütlesel Debi Nedir?

Kütlesel debi (Mass Flow Rate), birim zamanda belirli bir kesit alanından geçen akışkanın kütle miktarını ifade eder. Bu fiziksel büyüklük, özellikle gaz akışları ve sıkıştırılabilir akışkanlarda hayati öneme sahiptir.

Temel Tanım

10+ yıllık deneyimimde gözlemlediğim kadarıyla, kütlesel debi kavramının net anlaşılması için şu noktalara odaklanmak gerekir:

- Birim: Kilogram/saniye (kg/s)

- Sembol: ṁ (m üssü nokta)

- Karakteristik: Akışkanın yoğunluğundaki değişimlerden etkilenir

- Uygulama Alanı: Gaz sistemleri, buhar hatları, kimyasal prosesler

Hacimsel debiden temel farkı, kütlesel debinin basınç ve sıcaklık değişimlerinden direkt etkilenmemesidir. Bu özellik, özellikle gaz sistemlerinde kritik avantaj sağlar.

Kütlesel Debi Formülü

Ana Formül

Kütlesel debi için temel matematiksel ifade:

ṁ = ρ × V × A

Burada:

- ṁ = Kütlesel debi (kg/s)

- ρ = Akışkan yoğunluğu (kg/m³)

- V = Ortalama akış hızı (m/s)

- A = Kesit alanı (m²)

Formülün Türetilmesi

Mühendislik kariyerim boyunca öğrencilere bu formülü şu şekilde açıklıyorum:

- Birim hacim bazında: Yoğunluk = Kütle/Hacim

- Birim zaman bazında: Hacimsel debi = Hız × Alan

- Kombine edilmiş hal: Kütlesel debi = Yoğunluk × Hacimsel debi

Bu yaklaşım, özellikle moleküler düzeyde düşünüldüğünde daha da anlamlı hale gelir. Her bir akışkan parçacığının belirli bir kütlesi vardır ve bu parçacıklar birim zamanda kesit alanından geçer.

Alternatif Hesaplama Yöntemleri

1. Diferansiyel Yaklaşım

Değişken hız profilleri için integral formülü:

ṁ = ∫∫ ρ(r) × V(r) dA

Bu yaklaşımı, türbülanslı akış durumlarında kullanıyorum.

2. Gazlar İçin İdeal Gaz Denklemi

Gazlarda yoğunluk hesabı için:

ρ = (P × M) / (R × T)

Burada:

- P = Basınç (Pa)

- M = Molar kütle (kg/kmol)

- R = Gaz sabiti (8314 J/kmol.K)

- T = Sıcaklık (K)

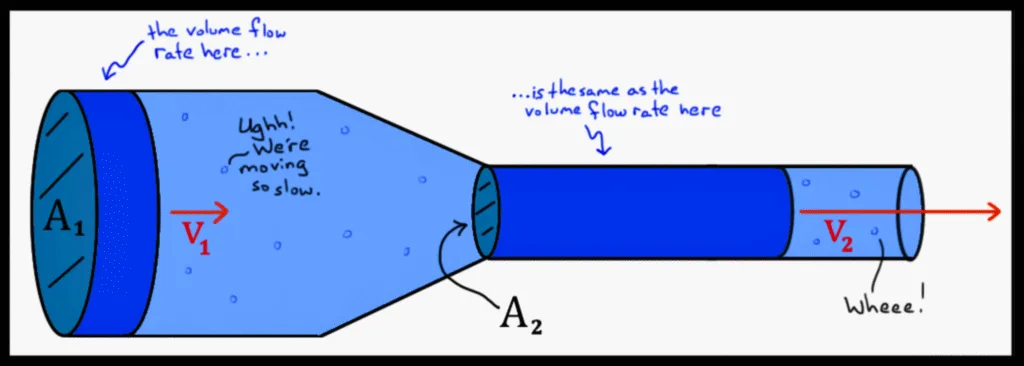

3. Süreklilik Denklemi Uygulaması

ṁ₁ = ṁ₂ (Sürekli akışta)

Bu denklem, boru sistemlerinde farklı kesitler arasındaki kütlesel debi korunumunu ifade eder.

Pratik Hesaplama Örnekleri

Örnek 1: Doğalgaz Hattı Hesabı

Problem: İç çapı 150 mm olan bir doğalgaz hattından 12 m/s hızla gaz akıyor. Gaz yoğunluğu 0,85 kg/m³ ise, kütlesel debi nedir?

Çözüm:

- Çap = 150 mm = 0,15 m

- Alan = π × (0,15/2)² = 0,0177 m²

- ṁ = 0,85 × 12 × 0,0177 = 0,18 kg/s

Bu hesaplamayı gerçek projelerde yaparken, güvenlik faktörü olarak %10-15 ilave kapasite ekliyorum.

Örnek 2: Buhar Sistemi Hesabı

Problem: 300°C sıcaklıktaki doymuş buharın kütlesel debisi 2,5 kg/s ise, çapı 100 mm olan boruda hız nedir?

Çözüm:

- Buhar yoğunluğu (300°C): ρ = 46,15 kg/m³

- Alan = π × (0,05)² = 0,00785 m²

- V = ṁ / (ρ × A) = 2,5 / (46,15 × 0,00785) = 6,9 m/s

Örnek 3: Kimyasal Proses Hesabı

Problem: 25°C’de etanol buharının hacimsel debisi 500 L/dk ise, kütlesel debi nedir?

Çözüm:

- Hacimsel debi = 500 L/dk = 0,0083 m³/s

- Etanol yoğunluğu (25°C): ρ = 789 kg/m³

- ṁ = ρ × Q = 789 × 0,0083 = 6,55 kg/s

Endüstriyel Uygulamalar

Enerji Santralleri

10+ yıllık kariyerimde, termik santrallerde şu uygulamalarda kütlesel debi hesabı yaptım:

- Buhar türbini besleme hatları

- Doğalgaz yakıt sistemleri

- Hava akış ölçümleri

Özellikle buhar çevrimlerinde, kütlesel debi kontrolü enerji verimliliği açısından kritiktir.

Kimya Endüstrisi

Kimyasal proses tasarımlarında kütlesel debi hesabı şu alanlarda kullanılır:

- Reaktör besleme sistemleri

- Distilasyon kolonu tasarımı

- Kütle dengesi hesaplamaları

HVAC Sistemleri

Havalandırma sistemlerinde, özellikle gaz yakıtlı sistemlerde kütlesel debi ölçümü yapıyoruz:

- Brülör sistemi tasarımı

- Emisyon hesaplamaları

- Enerji analizi

Ölçüm Teknikleri ve Cihazlar

Kütlesel Debimetreler

Endüstride kullandığım başlıca kütlesel debimetre türleri:

1. Termal Kütlesel Debimetreler

- Çalışma Prensibi: Isı transfer teorisi

- Avantajlar: Direkt kütle ölçümü

- Uygulamalar: Gaz akışları

2. Coriolis Debimetreler

- Çalışma Prensibi: Coriolis kuvveti

- Avantajlar: Yüksek hassasiyet (%0,1)

- Uygulamalar: Sıvı ve gaz karışımları

3. Vorteks Debimetreler

- Çalışma Prensibi: Vorteks oluşumu

- Avantajlar: Düşük basınç kaybı

- Uygulamalar: Buhar ve gaz ölçümleri

DIN ve ISO Standartları

İlgili Standartlar

Kütlesel debi ölçümünde referans aldığım temel standartlar:

DIN EN ISO 5167: Fark basınç yöntemiyle akış ölçümü DIN EN 60534: Vana karakteristik değerleri ISO 9300: Kritik akış hesaplamaları ASME MFC-11M: Kütlesel debi ölçüm standartları

Bu standartlar, özellikle hassas ölçüm gerektiren endüstriyel uygulamalarda kritik öneme sahip.

Kalibrasyon Gereksinimleri

10+ yıllık deneyimimde, kütlesel debi ölçüm sistemlerinin kalibrasyonunda şu noktalara dikkat ediyorum:

- Periyodik kalibrasyon: 6 ayda bir

- Referans standartlar: NIST izlenebilir

- Çevre koşulları: Sıcaklık ve basınç etkisi

Sistem Tasarımında Dikkat Edilecek Hususlar

Boru Tasarımı

Kütlesel debi hesaplamalarında boru sistemi tasarımı kritik faktörlerdir:

Düz Boru Kesimi Gereksinimleri

- Yukarı akım: 10 × Çap uzunluğu

- Aşağı akım: 5 × Çap uzunluğu

- Pürüzlülük: Ra < 50 μm

Reynolds Sayısı Kontrolü

Re = ρVD/μ

- Laminer akış: Re < 2300

- Türbülanslı akış: Re > 4000

- Geçiş bölgesi: 2300 < Re < 4000

Basınç Kaybı Hesaplamaları

Kütlesel debi sistemlerinde basınç kaybı hesabı:

ΔP = f × (L/D) × (ρV²/2)

Burada:

- f = Sürtünme faktörü

- L = Boru uzunluğu

- D = Boru çapı

Hata Analizi ve Doğruluk

Tipik Hata Kaynakları

Gerçek projelerde karşılaştığım başlıca hata kaynakları:

- Yoğunluk Değişimi: ±2-5% hata

- Hız Profili Etkisi: ±1-3% hata

- Sıcaklık Etkisi: ±1-2% hata

- Kalibrasyon Hatası: ±0,5-1% hata

Doğruluk İyileştirme Yöntemleri

- Çoklu ölçüm noktası kullanımı

- Sıcaklık kompanzasyonu uygulaması

- Basınç düzeltme faktörleri hesabı

Yazılım Araçları ve Hesaplama

Excel Hesaplama Şablonu

10+ yıllık kariyerimde geliştirdiğim Excel hesaplama şablonumda şu özellikler bulunur:

- Otomatik yoğunluk hesabı

- Gaz özellik tabloları

- Hata analizi modülleri

Mühendislik Yazılımları

Profesyonel projelerde kullandığım yazılımlar:

- PIPESIM: Boru sistemleri

- HYSYS: Proses simülasyonu

- FLUENT: Akışkan dinamiği

Gelişmiş Konular

Çok Fazlı Akışlar

Gaz-sıvı karışımlarında kütlesel debi hesabı:

ṁtoplam = ṁgaz + ṁsıvı

Her fazın ayrı ayrı hesaplanması gerekir.

Sıkıştırılabilir Akış Etkileri

Mach sayısı > 0,3 olan akışlarda:

ṁ = ρ × A × V***

Burada (*) işareti kritik koşulları ifade eder.

Süpersonik Akışlar

Ses hızından büyük akışlarda özel hesaplama yöntemleri kullanılır.

Sorun Giderme

Yaygın Problemler

10+ yıllık deneyimimde karşılaştığım tipik sorunlar:

1. Ölçüm Değeri Dalgalanması

Nedenler:

- Türbülanslı akış

- Vibrasyon etkisi

- Elektriksel parazit

Çözümler:

- Akış düzleştirici kullanımı

- Titreşim izolasyonu

- Filtreleme devreleri

2. Düşük Doğruluk

Nedenler:

- Yanlış kalibrasyon

- Aşınmış ölçüm elemanları

- Çevre koşulları etkisi

Çözümler:

- Periyodik kalibrasyon

- Bakım programı

- Kompanzasyon hesapları

Bakım ve Kalibrasyon

Günlük kontroller:

- Görsel muayene

- Ölçüm değeri kontrolü

- Alarm durumu kontrolü

Aylık bakım:

- Mekanik bağlantı kontrolü

- Elektriksel test

- Veri analizi

Yıllık kalibrasyon:

- Referans standart ile karşılaştırma

- Tam sistem testi

- Belgelendirme

Örnek Proje: Doğalgaz Ölçüm İstasyonu

Proje Detayları

10+ yıllık kariyerimde gerçekleştirdiğim bir doğalgaz ölçüm istasyonu projesini paylaşmak istiyorum:

Sistem Özellikleri:

- Debak kapasitesi: 50.000 m³/h

- Çalışma basıncı: 16 bar

- Sıcaklık aralığı: -20°C / +60°C

Ölçüm Sistemi:

- Birincil: Ultrasonik kütlesel debimetre

- Yedek: Termal kütlesel debimetre

- Kontrol: PLC tabanlı sistem

Hesaplama Sonuçları:

- Maksimum kütlesel debi: 42,5 kg/s

- Doğruluk: ±0,25%

- Tekrarlanabilirlik: ±0,1%

Bu proje, hem teknik hem de ekonomik açıdan başarılı sonuçlar üretti.

Geleceğe Yönelik Teknolojiler

Dijital İkiz Teknolojisi

Kütlesel debi sistemlerinde dijital ikiz uygulamaları:

- Gerçek zamanlı simülasyon

- Kestirimci bakım

- Optimizasyon algoritmaları

IoT ve Endüstri 4.0

Akıllı kütlesel debi ölçüm sistemleri:

- Uzaktan izleme

- Veri analitik

- Otomatik kalibrasyon

Yapay Zeka Uygulamaları

- Anomali tespiti

- Hata tahmini

- Optimizasyon

Güvenlik Konuları

Risk Analizi

Kütlesel debi ölçüm sistemlerinde güvenlik riskleri:

Yüksek Risk Alanları:

- Yanıcı gaz sistemleri

- Yüksek basınç uygulamaları

- Toksik kimyasal prosesler

Güvenlik Önlemleri:

- Ex-proof cihaz seçimi

- Emniyet vanası sistemleri

- Alarm ve interlock sistemleri

Standart Gereksinimleri

ATEX Direktifi: Patlayıcı ortam güvenliği IEC 61511: Fonksiyonel güvenlik API 14.3: Gaz ölçüm istasyonları

Maliyet Analizi

Yatırım Maliyetleri

Kütlesel debi ölçüm sistemi maliyetleri (2025 fiyatları):

| Sistem Tipi | Maliyet Aralığı ($) | Doğruluk |

|---|---|---|

| Termal Kütlesel | 5.000 – 15.000 | ±1-2% |

| Coriolis | 15.000 – 40.000 | ±0,1-0,5% |

| Ultrasonik | 20.000 – 60.000 | ±0,5-1% |

İşletme Maliyetleri

Yıllık işletme giderleri:

- Kalibrasyon: $2.000 – $5.000

- Bakım: $3.000 – $8.000

- Yedek parça: $1.000 – $3.000

Sık Sorulan Sorular

Kütlesel debi İle hacimsel debi arasındaki temel fark nedir?

10+ yıllık deneyimimde en çok sorulan sorudur bu. Kütlesel debi kütle miktarını, hacimsel debi ise hacim miktarını ölçer. Kütlesel debi basınç ve sıcaklık değişimlerinden etkilenmezken, hacimsel debi bu koşullardan direkt etkilenir. Bu nedenle gaz ölçümlerinde kütlesel debi tercih edilir.

Hangi durumlarda kütlesel debi ölçümü gereklidir?

Kütlesel debi ölçümüne şu durumlarda ihtiyaç duyarız:

Gaz sistemleri: Doğalgaz, hava, buhar

Değişken yoğunluk: Sıcaklık ve basınç değişimleri olan sistemler

Kütle bilgisi gereken prosesler: Kimyasal reaksiyonlar, enerji hesaplamaları

Kütlesel debi hesabında en yaygın hatalar nelerdir?

Proje deneyimlerimde şu hataları sık gözlemliyorum:

Yanlış yoğunluk değeri kullanımı

Akış profili etkisinin ihmal edilmesi

Sıcaklık kompanzasyonu yapılmaması

Kalibrasyon eksiklikleri

Kütlesel debimetre seçiminde nelere dikkat edilmelidir?

Cihaz seçiminde 10+ yıllık deneyimime dayanarak şu kriterleri öneririm:

Akışkan tipi: Sıvı, gaz veya karışım

Doğruluk gereksinimi: ±0,1% ila ±2% arası

Çalışma koşulları: Sıcaklık, basınç, çevre şartları

Bakım gereksinimleri: Erişim kolaylığı, kalibrasyon sıklığı

Kütlesel debi ölçümü hangi endüstrilerde kritik önem taşır?

Deneyimlediğim sektörler şunlar:

Petrol ve gaz: Üretim, iletim ve dağıtım

Kimya: Proses kontrolü ve kütle dengesi

Enerji: Termik santraller ve kojenerasyon

İlaç: Hassas dozajlama ve karışım

Sonuç

10+ yıllık makine mühendisliği kariyerim boyunca, kütlesel debi hesaplaması ve ölçümü alanında edindiğim deneyimleri bu kapsamlı rehberde sizlerle paylaştım. Kütlesel debi, modern endüstriyel sistemlerin vazgeçilmez bir parçası olarak, özellikle gaz sistemleri ve değişken yoğunluklu akışkanlarda kritik öneme sahiptir.

Ana öğrenim noktaları:

- Temel formül: ṁ = ρ × V × A

- Uygulama alanları: Enerji, kimya, petrokimya sektörleri

- Ölçüm teknolojileri: Termal, Coriolis, ultrasonik debimetreler

- Standart referansları: DIN, ISO ve ASME standartları

Bu bilgileri pratikte uygularken, her sistem için uygun hesaplama yöntemini seçmek ve güvenlik faktörlerini göz önünde bulundurmak kritik önem taşır. Özellikle gaz sistemlerinde, sıcaklık ve basınç değişimlerinin etkisini doğru şekilde hesaplamak sistem performansı açısından hayati öneme sahiptir.

Gelecekte, dijital ikiz teknolojileri ve yapay zeka uygulamaları ile kütlesel debi ölçüm sistemleri daha da gelişecektir. Bu gelişmeleri takip etmek ve projelerinizde uygulamak, rekabet avantajı sağlayacaktır.