CNC Takım Tutucular: Türleri, Özellikleri ve Doğru Seçim Kriterleri

10+ yıllık makine mühendisliği kariyerimde, CNC takım tutucular konusunda yaşadığım deneyimler ve gözlemlerim, bu alanda doğru seçimin ne kadar kritik olduğunu gösteriyor. Özellikle yüksek hassasiyetli işlemelerde, yanlış tutucu seçimi nedeniyle yaşanan takım kırılmaları ve boyutsal hataları sayısız kez deneyimledim. Bu kapsamlı rehberde, CNC takım tutucular türlerini, özelliklerini ve seçim kriterlerini 10+ yıllık uygulama deneyimlerimle detaylandıracağım.

CNC takım tutucular, kesici takımların iş miline güvenli, hassas ve verimli şekilde bağlanmasını sağlayan hayati bileşenler. Doğru tutucu seçimi sadece parça kalitesini etkilemekle kalmaz, aynı zamanda takım ömrünü %40-70 artırabilir, işleme süresini %25-35 kısaltabilir ve güvenlik risklerini minimize edebilir. DIN 69871, DIN 69893 ve ISO standartlarına uygun tutucular kullanarak, üretim verimliliği ve kalite açısından optimum sonuçlar elde edebilirsiniz.

CNC Takım Tutucular Temelleri

Takım Tutucuların Çalışma Prensibi

CNC takım tutucular, kesici takımı iş miline bağlama, merkezleme ve güvenli tutuş sağlama görevini üstlenir. 10+ yıllık deneyimimde gözlemlediğim en önemli nokta: tutucunun rijitliği ve sıkıştırma kuvvetinin doğru dengelenmesi.

Temel çalışma prensipleri:

Merkezleme Hassasiyeti: ±0.003-0.01 mm salgı değeri aralığı

Sıkıştırma Kuvveti: 500-15.000 N arası (tutucu türüne göre)

Moment İletimi: Kesme kuvvetlerinin güvenli aktarımı

Titreşim Kontrolü: Dinamik dengeleme ile sönümleme

Konik Bağlantı Sistemleri

CNC takım tutucular, tezgah iş miline farklı konik sistemlerle bağlanır:

Düz Konik Sistemler: 7:24 oranı, yüksek moment kapasitesi

İçi Boş Konik Sistemler: Hafif yapı, yüksek devir kapasitesi

Mors Konik: Kendinden kilitli, geleneksel uygulamalar

CAT, BT, SK Sistemleri: Farklı üretici standartları

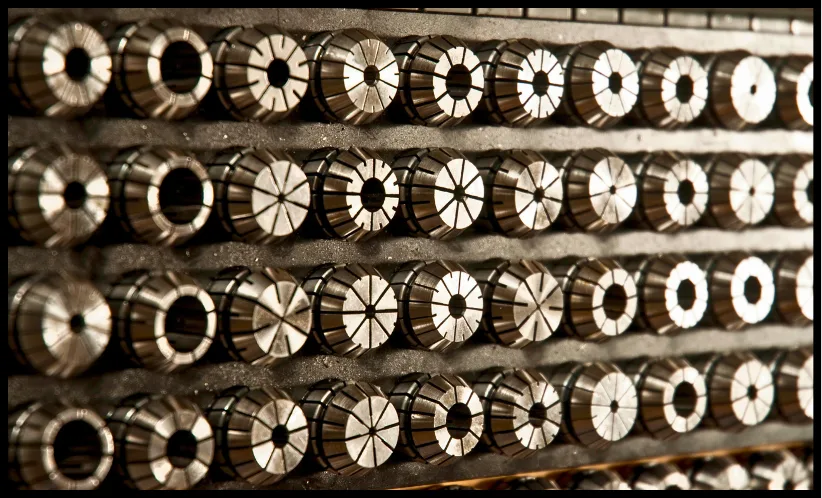

Pens Takım Tutucular

Yapı ve Çalışma Prensibi

Pens takım tutucular, CNC tezgahlarda en yaygın kullanılan tutucu türü. 10+ yıldır kullandığım bu sistemin en büyük avantajı: maliyet etkinliği ve çok amaçlı kullanım imkanı. Pens yayları sayesinde farklı çaplarda takımları tek tutucuyla bağlayabilirsiniz.

Pens tutucuların temel bileşenleri:

Tutucu Gövdesi: Konik şaft ve pens yuvası

Pens Yayları: Farklı çaplarda elastik sıkıştırma elemanları

Sıkıştırma Vidası: Özel pens anahtarı ile çalışır

Arka Dayama: Pens arkası pull stud desteği

Pens Türleri ve Çap Aralıkları

10+ yıllık deneyimde en çok kullandığım pens tipleri:

| Pens Tipi | Çap Aralığı (mm) | Uygulama Alanı | Hassasiyet |

|---|---|---|---|

| ER16 | 1-10 | Küçük çaplı matkap, parmak freze | ±0.008 mm |

| ER20 | 1-13 | Genel amaçlı frezeleme | ±0.008 mm |

| ER25 | 1-16 | Orta çaplı frezeleme, matkap | ±0.008 mm |

| ER32 | 1-20 | Büyük çaplı takımlar, rayba | ±0.01 mm |

| ER40 | 3-26 | Ağır kesim, büyük takımlar | ±0.01 mm |

Pratik Uygulama Deneyimlerim

Otomotiv parçası üretiminde, pens tutucularla elde ettiğim sonuçlar:

Maliyet Avantajı: Hidrolik tutucu fiyatına tam ER seti

Hızlı Değişim: 2-3 dakika takım değişim süresi

Çok Amaçlı Kullanım: Matkap, parmak freze, rayba için aynı tutucu

Stok Avantajı: Az sayıda tutucuyla geniş çap aralığı

Pens Tutucuların Dezavantajları

10+ yıllık deneyimde gözlemlediğim temel problemler:

İç Soğutma Sorunu: Pens boşluklarından soğutma sıvısı kaçağı

Hassasiyet Kısıtı: Finish işleme için yetersiz rijitlik

Devir Sınırlaması: 12.000 dev/dak üstünde dengesizlik

Takım Kırılması: Kılavuz işlemde esneme eksikliği

Veldon Takım Tutucular

Tasarım Özellikleri ve Avantajları

Veldon takım tutucular, hassas ve güçlü tutuş gerektiren işlemler için tasarlanmış sistem. İmbus vida ile doğrudan sıkıştırma prensibi sayesinde, pens tutuculardan daha rijit yapı sunar. 10+ yıllık deneyimimde, özellikle havuz boşaltma ve ağır frezeleme operasyonlarında üstün performans gösterdiğini gözlemledim.

Veldon tutucuların temel özellikleri:

Direkt Sıkıştırma: Takım çentikli kısmından kavrama

Yüksek Rijitlik: Pens tutucudan %40-60 daha sert

İç Soğutma Uygunluğu: Tam geçişli soğutma kanalları

Çap Spesifik: Her çap için özel tutucu gereksinimi

Uygulama Alanları

Sektördeki projelerimde veldon tutucuları şu durumlarda tercih ediyorum:

Ağır Frezeleme: 5+ mm talaş derinliği

Hassas İşleme: ±0.02 mm toleranslı parçalar

Havuz Boşaltma: 3D yüzey işleme operasyonları

Yüksek Moment: Sert malzeme işleme

Veldon Tutucu Seçim Kriterleri

Takım Çentik Kontrolü: Mutlaka çentikli takım kullanın

Çap Uygunluğu: Takım çapına tam uygun tutucu seçin

Pull stud Uyumu: İç soğutma için doğru pull stud

Sıkıştırma Torku: Üretici önerisi (genellikle 25-35 Nm)

Pratik deneyim: Düz saplı takımı veldon tutucuya bağladığımda, 15 dakika sonra takım kayması yaşadım. Çentikli takım kullanımı zorunlu.

Hidrolik Takım Tutucular

Çalışma Prensibi ve Teknoloji

Hidrolik takım tutucular, içteki yağ basıncı ile çalışan ileri teknoloji sistemi. 10+ yıldır kullandığım bu teknolojinin en büyük avantajı: hassas sıkıştırma kontrolü ve mükemmel merkezleme hassasiyeti. Yağ basıncı sayesinde takım çevresine eşit sıkıştırma kuvveti uygulanır.

Hidrolik sistemin teknik özellikleri:

Basınç Değeri: 200-400 bar çalışma basıncı

Sıkıştırma Kuvveti: 3.000-12.000 N arası

Merkezleme Hassasiyeti: ±0.003 mm salgı

Dinamik Dengeleme: G2.5 balans sınıfı

Hidrolik Tutucu Avantajları

10+ yıllık deneyimde gözlemlediğim üstün özellikler:

Mükemmel Hassasiyet: Finish işleme için ideal

Kolay Takım Değişimi: Tek allen anahtarla 30 saniye

Üniform Sıkıştırma: Takım çevresinde eşit basınç

Düşük Salgı: 0.003 mm altı değerler

İç Soğutma: Optimize edilmiş soğutma kanalları

Pratik Uygulama Sonuçları

Havacılık sektöründe çalıştığım dönemde, hidrolik tutucularla elde ettiğim iyileştirmeler:

Yüzey Kalitesi: Ra 0.8’den Ra 0.3’e iyileşme

Boyutsal Hassasiyet: ±0.05 mm’den ±0.015 mm’e

Takım Ömrü: %45 artış

İşleme Süresi: %20 azalma (titreşim eliminasyonu)

Hidrolik Tutucu Dezavantajları

Yüksek Maliyet: Pens tutucunun 4-6 katı fiyat

Bakım Gereksinimi: Yıllık sızdırmazlık kontrolü

Çap Kısıtı: Her çap için ayrı tutucu

Basınç Ayarı: Doğru basınç ayarı kritik

Isıtmalı (Shrink) Takım Tutucular

Termal Genleşme Teknolojisi

Isıtmalı takım tutucular, metallerin termal genleşme özelliğinden yararlanan üst düzey teknoloji. Özel indüksiyon makinesiyle ısıtılarak takım bağlama ve çıkarma işlemi yapılır. 10+ yıldır kullandığım bu sistemin en büyük avantajı: takımla tutucu arasında sıfıra yakın boşluk.

Shrink tutucu çalışma prensibi:

Isıtma Sıcaklığı: 300-350°C (yaklaşık 30 saniye)

Genleşme Miktarı: 0.04-0.08 mm çap artışı

Soğutma Sıkıştırması: 10.000+ lbs basınç

Birleşme Kalitesi: Neredeyse kaynaklı birleşim

Shrink Tutucu Üstün Özellikleri

10+ yıllık deneyimde gözlemlediğim performans özelikleri:

Maksimum Rijitlik: En yüksek titreşim sönümlemesi

Mükemmel Hassasiyet: ±0.002 mm salgı değeri

Yüksek Moment: 2.000+ Nm tork kapasitesi

Termal Stabilite: Isı etkisinde stabil performans

Uygulama Alanları ve Deneyimlerim

Hassas Kalıp İşleme: ±0.005 mm toleranslı yüzeyler

Havacılık Parçaları: Titanyum ve süper alaşımlar

Otomotiv Hassas Parçaları: Motor bloğu, şanzıman kutusu

Savunma Sanayi: Kritik hassasiyet gerektiren parçalar

Pratik deneyim: Titanyum parça işlemede, shrink tutucu kullanımında takım ömrü %60 arttı ve yüzey kalitesi Ra 0.2’ye kadar iyileşti.

Shrink Tutucu Sınırlamaları

Takım Değişim Süresi: 3-5 dakika (ısıtma + soğutma)

Özel Ekipman: İndüksiyon makinesi gereksinimi

Ömür Kısıtı: 1.000-1.500 bağlama döngüsü

Yüksek Maliyet: En pahalı tutucu sistemi

Rulmanlı (Bilyalı) Takım Tutucular

Yüksek Devir Teknolojisi

Rulmanlı takım tutucular, yüksek devirli uygulamalar için özel tasarlanmış sistem. İçteki bilyalı rulmanlar sayesinde 40.000+ dev/dak hızlarda çalışabilir. Özellikle alüminyum işleme ve finisaj operasyonlarında kullandığım bu sistemin performansı etkileyici.

Rulmanlı tutucu teknik özellikleri:

Maksimum Devir: 40.000-60.000 dev/dak

Rulman Tipi: Seramik bilyalı yüksek hassasiyet

Sıkıştırma Sistemi: Pens veya doğrudan bağlama

Dinamik Balans: G1.0 süper balans sınıfı

Uygulama Avantajları

Yüksek hızlı frezeleme deneyimlerimde gözlemlediğim faydalar:

Yüzey Kalitesi: Ra 0.1-0.3 mikron değerleri

İşleme Hızı: %50-80 hız artışı

Takım Ömrü: Düşük kesme kuvvetleri

Hassas Kontur: 3D karmaşık yüzeyler

Rulmanlı Tutucu Kısıtlamaları

Boyut Kısıtı: Normal tutuculardan %30-40 daha büyük

Maliyet: Yüksek ilk yatırım

Bakım: Rulman değişimi gerekliliği

Radyal Yük: Ağır kesimde sınırlı kapasite

Özel Amaçlı Takım Tutucular

Tarama Kafası Tutucular

Tarama kafası tutucular, delik içi işleme operasyonları için özel tasarım. Merkezden sıkıştırma prensibiyle çalışır ve farklı çaplarda tarama kafaları bağlanabilir. Sektörde “malafa” olarak da bilinir.

Kullanım alanları:

- Delik Genişletme: 20-100 mm çap aralığı

- İç Yüzey İşleme: Silindir içi tornalama

- Rayba Operasyonları: İç diş açma

- Hassas Delik İşleme: ±0.02 mm tolerans

Özel Konik Tutucular

Standart olmayan uygulamalar için özel tasarım tutucular:

Açılı Tutucular: 15°-90° açılı işlemler

Uzatma Tutucuları: Derin kavite erişimi

Minyatür Tutucular: Mikro işleme uygulamaları

Titreşim Sönümleyici: Uzun takım stabilizasyonu

CNC Takım Tutucu Karşılaştırma Analizi

Detaylı Performans Karşılaştırması

| Tutucu Türü | Hassasiyet | Maliyet | Değişim Süresi | Uygulama |

|---|---|---|---|---|

| Pens Tutucu | ±0.008 mm | Düşük | 2-3 dak | Genel amaçlı |

| Veldon Tutucu | ±0.005 mm | Orta | 1-2 dak | Ağır kesim |

| Hidrolik Tutucu | ±0.003 mm | Yüksek | 30 sn | Hassas işleme |

| Shrink Tutucu | ±0.002 mm | Çok Yüksek | 3-5 dak | Ultra hassas |

| Rulmanlı Tutucu | ±0.003 mm | Yüksek | 1-2 dak | Yüksek hız |

Maliyet-Fayda Analizi

10+ yıllık deneyimime dayalı maliyet değerlendirmesi:

Düşük Hacim Üretim (50-200 parça/ay):

- Pens tutucu en ekonomik seçim

- 6-12 aylık geri dönüş

- Çok amaçlı kullanım avantajı

Orta Hacim Üretim (200-1000 parça/ay):

- Veldon veya hidrolik tutucu önerisi

- 12-18 aylık geri dönüş

- Kalite-maliyet dengesi

Yüksek Hacim Üretim (1000+ parça/ay):

- Shrink veya hidrolik tutucu zorunlu

- 6-12 aylık geri dönüş

- Maksimum verimlilik

Tutucu Seçim Kriterleri ve Karar Verme

İşleme Türüne Göre Seçim

Kaba İşleme (Roughing):

- Veldon tutucu tercih edin

- Yüksek rijitlik gerekli

- 2.000-6.000 dev/dak çalışma

- 3-10 mm talaş derinliği

Yarı Finish:

- Hidrolik veya veldon tutucu

- Orta hassasiyet gereksinimleri

- 6.000-12.000 dev/dak

- 0.5-3 mm talaş derinliği

Finish İşleme:

- Hidrolik, shrink veya rulmanlı tutucu

- Maksimum hassasiyet

- 12.000+ dev/dak

- 0.1-0.5 mm talaş derinliği

Malzeme Türüne Göre Seçim

Çelik Malzemeler: Veldon veya hidrolik tutucu + sert metal takım Orta-yüksek devir (4.000-8.000 dev/dak) Güçlü sıkıştırma gereksinimi

Alüminyum Alaşımları: Hidrolik veya rulmanlı tutucu tercih Yüksek devir (12.000+ dev/dak) Hassas merkezleme kritik

Paslanmaz Çelik: Shrink veya hidrolik tutucu Titreşim kontrolü önemli Düşük-orta devir (3.000-6.000 dev/dak)

Titanium Alaşımları: Shrink tutucu zorunlu Ultra hassas işleme Düşük devir-yüksek tork

Tezgah Özelliklerine Göre Seçim

Yüksek Hızlı İşleme Merkezi:

- Rulmanlı veya hidrolik tutucu

- 20.000+ dev/dak kapasitesi

- Otomatik takım değişimi uyumlu

- İç soğutma sistemi zorunlu

Genel Amaçlı Freze Tezgahı:

- Pens veya veldon tutucu uygun

- 8.000-12.000 dev/dak

- Manuel takım değişimi

- Maliyet odaklı seçim

Hassas İşleme Merkezi:

- Hidrolik veya shrink tutucu

- ±0.005 mm hassasiyet gereksinimi

- Termal stabilite kontrolü

- Titreşim izolasyonu

Montaj, Bakım ve Güvenlik

Doğru Montaj Teknikleri

Tutucu Temizliği: 10+ yıllık deneyimimde en kritik kural

- İzopropil alkol ile temizlik

- Yağsız, toz/talaşsız yüzey

- Konik yüzey hasarsızlık kontrolü

Montaj Sırası:

- Takım ve tutucu uyum kontrolü

- Temizlik ve yağlama işlemi

- Takım boy ayarı ve sabitleme

- Salgı ölçümü (Komparatör saati)

- İlk çalıştırma ve titreşim kontrolü

Bakım ve Kontrol Programı

Günlük Kontroller:

- Tutucu yüzey temizliği

- Sıkıştırma elemanları kontrolü

- Takım titreşim gözlemi

Haftalık Bakım:

- Salgı değeri ölçümü

- Sıkıştırma mekanizması yağlaması

- Aşınma ve çatlak kontrolü

Aylık Detaylı Bakım:

- Hassasiyet kalibrasyon kontrolü

- Dinamik dengeleme ölçümü

- Yedek parça stok planlaması

Güvenlik Kuralları ve Önlemler

Montaj Güvenliği:

- Sadece orijinal anahtarlar kullanın

- Belirtilen tork değerlerini aşmayın

- Çekiçleme kesinlikle yasak

- Koruyucu ekipman zorunlu

Çalışma Güvenliği:

- Maksimum devir sınırlarına uyun

- Titreşim artışında derhal durdurun

- Düzenli güvenlik kontrolleri yapın

- Operatör eğitimi sağlayın

Yaygın Problemler ve Çözüm Önerileri

Problem: Takım kayması/düşmesi Neden: Yetersiz temizlik, yanlış pens boyutu Çözüm: Kapsamlı temizlik, doğru boyut seçimi

Problem: Yüksek salgı değeri Neden: Tutucu hasarı, takım kalitesi Çözüm: Tutucu değişimi, kaliteli takım kullanımı

Problem: Aşırı titreşim Neden: Dengesizlik, aşınmış yatak Çözüm: Dinamik dengeleme, bakım yenileme

Problem: Erken takım kırılması Neden: Yanlış tutucu seçimi, aşırı kesme parametreleri Çözüm: Uygun tutucu seçimi, parametre optimizasyonu

Gelecek Teknolojileri ve İnovasyonlar

Akıllı Tutucu Sistemleri

Sensör Entegrasyonu:

- Gerçek zamanlı sıkıştırma kuvveti monitörü

- Takım aşınma sensörleri

- Titreşim analiz sistemleri

- Sıcaklık takip teknolojisi

Nesnelerin İnterneti Uygulamaları:

- Uzaktan durum izleme

- Tahmine dayalı bakım

- Otomatik sipariş sistemi

- Veri analizi ve raporlama

İleri Malzeme Teknolojileri

Nano-kaplama Sistemleri:

- Süper düşük sürtünme katsayısı

- Aşınma direnci %300+ artış

- Korozyon koruması

- Çevre dostu üretim

Hibrit Tutucu Tasarımları:

- Carbon fiber-metal kompozit

- %50 ağırlık azaltma

- Üstün titreşim sönümlemesi

- Termal genleşme kontrolü

Maliyet Optimizasyonu ve Yatırım Planlaması

Tutucu Yatırım Stratejileri

Başlangıç Seviyesi (0-50.000 € bütçe):

- Pens tutucular + temel set

- Veldon tutucular (yaygın çaplar)

- Temel ölçüm aletleri

- 2-3 yıllık amortisman planı

Gelişmiş Seviye (50.000-200.000 € bütçe):

- Hidrolik tutucu setleri

- Shrink sistemi + indüksiyon makinesi

- Otomatik dengeleme sistemi

- 3-5 yıllık geri dönüş hedefi

Endüstriyel Seviye (200.000+ € bütçe):

- Tam otomatik tutucu sistemi

- Akıllı izleme çözümleri

- Yedek parça envanteri

- 2-4 yıllık maksimum verimlilik

Operasyonel Maliyet Hesaplaması

10+ yıllık deneyimde gözlemlediğim tasarruf oranları:

Doğru Tutucu Kullanımı:

- Takım ömrü artışı: %30-70

- İşleme süresi azalması: %20-40

- Kalite hatası düşüşü: %50-80

- Bakım maliyeti azalması: %25-50

Yanlış Tutucu Kullanımı:

- Takım kırılması artışı: %100-300

- Boyutsal hata oranı: %200-500

- Makine arıza riski: %150-250

- Güvenlik riskeri artışı: %300+

Sık Sorulan Sorular

Hangi tutucu türünü seçmeliyim?

İşleme türünüze göre seçim yapın. Genel amaçlı kullanım için pens tutucu, hassas işleme için hidrolik tutucu, ultra hassas uygulamalar için shrink tutucu tercih edin. 10+ yıllık deneyimime göre, başlangıçta pens tutucu setleriyle başlamak en mantıklı yaklaşım.

Pens tutucular neden İç soğutma İçin uygun değil?

Pens yaylarındaki boşluklar nedeniyle soğutma sıvısı kaçar ve takım ucunda etkili soğutma sağlanamaz. Bu durum takım ömrünü %30-50 kısaltabilir. İç soğutma gerekli işlemlerde veldon, hidrolik veya shrink tutucu kullanın.

Shrink tutucu maliyeti geri dönüş sağlar mı?

Yüksek hacimli üretimde kesinlikle. 1000+ parça/ay üretimde, takım ömrü artışı ve kalite iyileştirmesi sayesinde 6-12 ayda kendini amortisman eder. Küçük hacimli üretimde maliyet-fayda analizi yaparak karar verin.

Tutucu salgı değeri nasıl kontrol edilir?

Komparatör saati ile takımın dönerken salgısını ölçün. Maksimum kabul edilebilir değerler: Pens tutucu 0.01 mm, hidrolik tutucu 0.005 mm, shrink tutucu 0.003 mm. Bu değerleri aşan tutucuları kullanmayın.

En dayanıklı tutucu türü hangisi?

Veldon tutucular mekanik dayanıklılık açısından en güçlü. Shrink tutucular ise hassasiyet açısından üstün ancak sınırlı kullanım ömrü var. Genel kullanım için veldon, hassas işleme için hidrolik tutucu öneriyorum.